Hoy tengo una presentación especial. Debido a que ya están terminando las cursadas de las materias, hay nuevas actualizaciones para el blog!

Esta vez, y actualizando con respecto a publicaciones pasadas voy a hacer un posteo del trabajo que estuvimos haciendo y como fueron los desarrollos de todo!!

Bueno, para arrancar voy a hacer una pequeña introducción a lo que se propuso en esta materia.

La materia se llama Dibujo Técnico Avanzado o simplemente Dibujo 2. Correlativa, obviamente, de Dibujo 1. Materia especifica de la carrera de Ingeniería Mecánica. En esta materia se propone profundizar aún mas en el diseño de piezas y como se hacen los planos en la industria. Se lee la norma IRAM pero también se hace mucha referencia a la normativa americana para algunas cosas como soldadura, tornillos y tuercas, etc.

La materia en si, se trata de aplicar los conceptos vistos en las clases y realizar tu propio plano de alguna pieza metalmecanica. La complicación con respecto a dibujo 1, es que tiene que tener muchas piezas no dibujables. (Es decir, piezas comerciales. Como pueden ser arandelas y ese tipo de cosas). Es decir, que las piezas que se dibujan suelen tener muchas partes y mientras mas partes, mas dificultad.

Algo que hay que tener en cuenta, es que lo que sea que vayas a dibujar, lo tenes que tener físicamente. Nada de andar buscando los planos en Internet, porque les aseguro que seria imposible de realizar. Después de pensar bastante, se me ocurrió que podíamos usar un Reductor de Montacargas.

Un reductor de montacargas sirve, entre otras cosas, para disminuir el esfuerzo mecánico que tiene que hacer el motor para realizar un trabajo. Básicamente se lleva toda la paliza. Consta de un sin fin y un engranaje.

Obviamente cuando arranco este proyecto para la materia, nunca pensamos que iba a ser tan difícil. Es mas, como eran solo 2 ejes con un engranaje y un sin fin pensamos que iba a ser fácil. Nada mas alejado de la realidad. Bujes, Tapas, Arandelas, Juntas, DE TODO!

En un principio, una vez que lo teníamos en nuestras manos y el profesor nos dijo que estaba bien para el trabajo, lo primero que teníamos que hacer era desarmarlo y ver que tenia adentro!!

Uno pensaría que desarmar algo de esto es fácil... No es así!! Nuestro reductor no estaba nuevo, estaba ya bastante usado y muchas piezas estaban trabadas!! Sin mencionar que venia con un carretel que teníamos que sacar para el dibujo de la pieza.

|

| Carretel.. No era el de nuestro reductor. |

Bueno, concordamos un día y a desarmar!! Las primeras piezas fueron sencillas, con algunas herramientas básicas pudimos. Algunas otras cosas tuvimos que ir a un taller para poder sacarlas. Muy trabadas. A lo largo de un par de dias logramos hacer una lista con todos los materiales y desarmar todas las piezas.

Algunas de las piezas que fuimos sacando del reductor.

Con todas las piezas afuera, nos dividimos quien iba a hacer cada cosa y arranco la parte complicada. Hacer los diseños en 3D y posteriormente, los planos. Mediante el uso de calibres, peines, etc, y mucha imaginación para el diseño de algunas piezas, logramos cosas realmente alucinantes! Por mi parte, me hice responsable de hacer la carcasa del Reductor, algunos bujes y unas juntas/arandelas. Mis compañeros de grupo se hicieron cargo de tapones, ejes, engranajes, tapas, bulones, etc.

|

| Vista superior. Se ve claramente el engranaje. |

|

| Vista inferior. |

|

| Vista lateral. |

Algo que complico mucho el diseño de la carcasa fue que los ejes no están a 90° uno de otro como esperaría cualquiera!! Tienen una inclinación, de (medida muy brutamente), aproximadamente 95° o algo así.

Como la carcasa esta hecha de material fundido, las medidas son muy irregulares. Las Tolerancias Generales de este tipo de piezas minimamente vastas. Por lo tanto, a la hora del diseño, se aproxima mucho a como es realmente.

Para el diseño en 3D teníamos múltiples opciones. Tales como Inventor, Autocad, Fusión 360, etc. Nos decidimos a por el Fusión 360 ya que es gratis para estudiantes y fácil de utilizar.

Al principio se parte de lo general a lo especifico. Desde hacer los dos cilindros y alinearlos, hasta hacer las debidas intersecciones posteriormente.

Aun que no lo crean, costo bastante. Muchas horas de laburo!! Lo peor de todo, es que cuando pensé que lo tenia casi listo, me había equivocado en el diámetro del cilindro y tuve que hacer todo de nuevo!!!

VÍDEO DE LA CARCASA LISTA EN 3D!!!

Después de haber terminado la carcasa en 3D todavía no había terminado nada del trabajo! Ya que la idea de la materia era hacer el plano!! Imagínense todo ese trabajo y todavía no haber empezado con el trabajo practico jaja Increíble.

Después de muchas correcciones y mucho trabajo. Logre hacer esto. Un plano de la carcasa. La hoja es A2.

A pesar del esfuerzo que conllevo hacer este plano, no estuvo del todo bien. Ya que contiene muchos errores que se pueden ver a simple vista. Muchos de los planos de mis compañeros estuvieron mejor que este!

Una vez que teníamos todos los planos individuales, teníamos que juntar todas las piezas y armar un plano de conjunto!! Que laburo poner cada cosa en su lugar!

Foto que muestra todas las piezas en 3D. Mostrando a mis compañeros que una de las piezas no se había rotado como yo quería y se ve como el engranaje esta torcido.

PERO FINALMENTE!!

El plano conjunto!! Con sus correcciones correspondientes. Nos sacamos un 6.5!! Habia mucho por mejorar. Mucha normativa nueva que agregar, y despues de hacerle algunas correcciones llegamos a esto!!

Plano de carcasa final.

Uno de los ejes!!

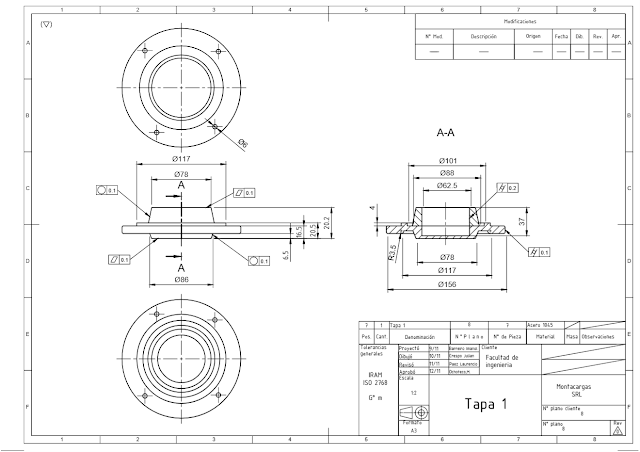

La tapa!!

En esta segunda entrega nos sacamos un 8!!

Espero que haya sido de agrado. No subo todos los planos porque son demasiados! 17 en total!

Muchas gracias por estar interesado.